Mission impossible? Défi relevé!

La mission était de taille : traiter du granite en haute montagne à 3300 mètres d’altitude avec une réduction de volumes pour éviter de transporter des matériaux et maintenir l’intégrité des sols.

Un chantier exceptionnel, sans eau et surtout sans accès.

Un défi prenant plusieurs visages : celui du relief, celui de l'altitude et celui de l'isolement. Evoluer dans des zones rocheuses et escarpées et à des altitudes élevées n’est pas coutume. Y travailler encore moins.

Un défi prenant plusieurs visages :

- celui du relief,

- celui de l'altitude

- et celui de l'isolement.

Evoluer dans des zones rocheuses et escarpées et à des altitudes élevées n’est pas coutume. Y travailler encore moins. C’est pourtant le défi qu’a relevé l’entreprise PUGNAT TP sur un site à 3300 mètres d’altitude.

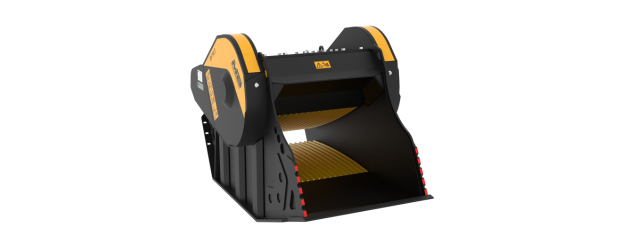

Il fallait trouver une solution pour travailler et pouvoir concasser les matériaux du site sur place et pour répondre à son besoin de concassage, le choix de l’entreprise s'est porté sur le godet concasseur modèle BF90.3 S4 installé sur sa pelle CAT 330.

"Il est primordial pour nous aujourd'hui de proposer à nos clients des solutions pour réduire l'impact carbone et également de recycler les matériaux directement sur site de nos différents chantiers" affirme Serge Perrollaz, co-gérant de l’entreprise.

Démontage en atelier et montage en hauteur : sans accès par voies terrestres, la contrainte était celle de transporter le concasseur en altitude avec une limite de poids limitée à un peu plus de 2 tonnes pour l'hélicoptère. Il n’y a avait pas de place pour l'erreur et le timing devait être respecté.

Le godet a été complètement démonté comme un puzzle et transporté en plusieurs fois à haute altitude avec l'aide de l'hélicoptère. Les techniciens MB Crusher qui sont intervenus à l’atelier pour cette opération de démontage sont également montés sur la cime pour l'assemblage, la mise en route et les tests du concasseur.

L'équipe technique de Pugnat Tp sur place a suivi méticuleusement toutes les opérations de montage du concasseur BF90.3, réalisé sans équipement spécial mais dans des conditions difficiles, qui a nécessité d'être rapide dans le montage pour ne pas compromettre l’organisation du chantier.

Le godet concasseur a démontré encore une fois sa grande polyvalence dans des conditions extrêmes. L’opérateur a pu ainsi traité le terrain granitique en granulométrie 0-80 pour réaliser la sous-couche de la plateforme du futur téléphérique des Grands Montets, projet colossal au cœur du site classé du Mont Blanc qui devrait voir le jour rapidement et dont les gares ont été dessinées par Renzo Piano.

Pour cette entreprise sensible à l’impact écologique, le choix du godet concasseur a permis de travailler avec :

Une réduction de l’empreinte carbone

En préservant l’intégrité des matériaux traités

En permettant leur utilisation directement sur site.

Le godet concasseur MB Crusher a contribué à réaliser ce défi technique et environnemental.

Un chantier hors normes, tant par son aspect technique qu'environnemental dont l’objectif était de faire le meilleur lien entre l’environnement et l’homme.

« J’espère qu’il y aura beaucoup d’enfants qui pourront monter, pas seulement des enfants mais beaucoup de gens qui puissent monter pour qu’ils comprennent que la nature est belle et fragile » Renzo Piano.

Focus produit

Fabriqué et breveté par MB en 2001, le BF90.3 a été le premier godet concasseur conçu au monde.

Projeté pour éliminer tout frottement en phase de chargement du matériel et pour résister aux conditions les plus difficiles de chaque chantier, il est extrêmement compact et polyvalent, et a été renouvelé et renforcé au fil des ans jusqu’au modèle de nos jours de la quatrième génération.